≡ Catalogar

|

|

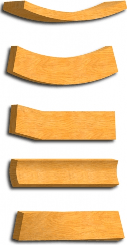

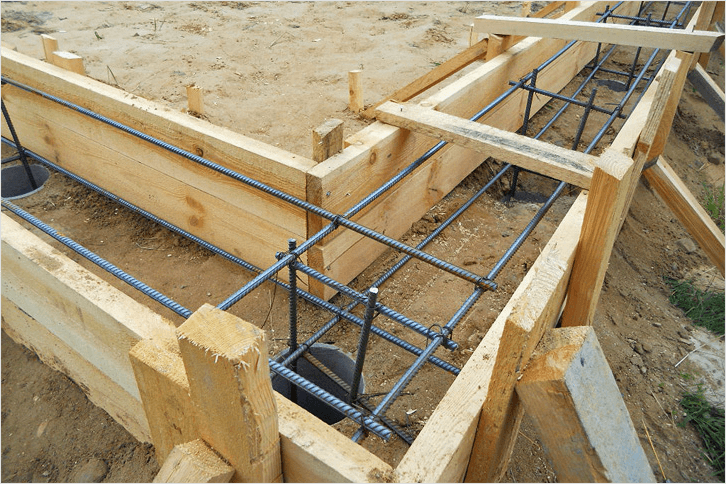

किनारे का बोर्ड अपने आस-पास देखें और आप दरवाजे, डोरफ्रेम, फ़र्श, फ़र्नीचर और बहुत कुछ एडेड बोर्ड से बने देखेंगे। लकड़ी के उपयोग के बिना, मानव जीवन व्यावहारिक रूप से अकल्पनीय है, और लकड़ी के बिना यह शायद ही संभव है। अपने आस-पास देखें और आप दरवाजे, डोरफ्रेम, फ़र्श, फ़र्नीचर और बहुत कुछ एडेड बोर्ड से बने देखेंगे। लकड़ी के उपयोग के बिना, मानव जीवन व्यावहारिक रूप से अकल्पनीय है, और लकड़ी के बिना यह शायद ही संभव है।पालने से लेकर आज तक, लोगों ने इस उत्पाद का व्यापक रूप से उपयोग किया है और ऐसा लगता है कि यह इसे छोड़ने वाला नहीं है। हाल ही में, अधिक से अधिक ध्यान लकड़ी पर न केवल प्रसंस्करण में आसानी के कारण भुगतान किया जाता है, बल्कि मुख्य रूप से सामग्री की पर्यावरणीय सुरक्षा को आकर्षित करता है।    धार वाले बोर्ड का घेरा किनारा बोर्ड वर्गीकरण किनारा बोर्ड की गुणवत्ता विनिर्माण धार वाले बोर्ड किनारे का बोर्ड दोष सूखने वाले बोर्डों को सुखाने के तरीके और विशेषताएं किनारे वाले मंडलों का घेरा जहां एडेड बोर्ड खरीदने हैं धार वाले बोर्ड का घेरा  निर्माण उद्योग की बात करें तो एक संरचना के निर्माण के सभी चरणों में धारित बोर्डों का उपयोग किया जाता है: किसी भवन की नींव डालने से लेकर उसकी छत तक (मतलब परिसर की आंतरिक सजावट भी)। और अनुप्रयोगों की इस श्रेणी में विभिन्न प्रकार की प्रजातियों की धारदार लकड़ी शामिल है - शंकुधारी या पर्णपाती। निर्माण उद्योग की बात करें तो एक संरचना के निर्माण के सभी चरणों में धारित बोर्डों का उपयोग किया जाता है: किसी भवन की नींव डालने से लेकर उसकी छत तक (मतलब परिसर की आंतरिक सजावट भी)। और अनुप्रयोगों की इस श्रेणी में विभिन्न प्रकार की प्रजातियों की धारदार लकड़ी शामिल है - शंकुधारी या पर्णपाती।धारित सामग्री को एक लॉग से काटा गया उत्पाद माना जाता है और इस तरह से संसाधित किया जाता है कि अंत किनारों पर कोई वेन नहीं बचता है (जिसे बोर्ड या स्लीपर का अनुपचारित पक्ष कहा जाता है, जिसका आकार कुछ गोल होता है और छाल से मुक्त नहीं होता है)। दुर्लभ मामलों में, फलक धारित बोर्ड के किनारों पर आंशिक रूप से मौजूद हो सकते हैं, लेकिन अनुमेय सीमा के भीतर। किनारा बोर्ड वर्गीकरण तीन-आयामी उत्पाद के रूप में, धार वाले बोर्ड के तीन आयाम हैं - लंबाई, मोटाई और चौड़ाई। इसके अलावा, बोर्ड में, चौड़ाई, एक नियम के रूप में, बार-बार मोटाई से अधिक हो जाती है, जो उत्पाद की ताकत के संबंध में, संरचनाओं के निर्माण में महत्वपूर्ण भूमिका निभाती है। मोटाई की माप की इकाई को मिलीमीटर माना जाता है। इसलिए, उदाहरण के लिए, धारित बोर्ड की मोटाई 5 से 50 मिमी (50 मिमी से अधिक, उत्पाद को बार कहा जाता है) से भिन्न होती है। नमी सामग्री के अनुसार, धारित बोर्ड कैनवस में प्रतिष्ठित होते हैं: - 22% से अधिक नमी सामग्री के साथ, बोर्ड को कच्चा कहा जाता है; - 8 से 22% तक नमी के संकेतक के साथ, बोर्ड को सूखा कहा जाता है; - कच्चा (22% से अधिक नमी सामग्री) एंटीसेप्टिक्स के साथ इलाज किया जाता है। नमी की मात्रा में अंतर के अलावा, धारित बोर्डों को पानी के प्रतिरोध, शक्ति और तापीय चालकता की विशेषताओं के अनुसार विभाजित किया जाता है, साथ ही अंतिम उत्पाद पर लागू होने वाले संसाधित संचालन की संख्या, जो एक महत्वपूर्ण संकेतक है जो लंबर की कीमत बनाता है। किनारा बोर्ड की गुणवत्ता  निर्माण उत्पादन के लिए, ग्रेड या लकड़ी के प्रकार खेलते हैं, यदि निर्णायक नहीं है, तो एक महत्वपूर्ण भूमिका। और इसमें कोई विरोधाभास नहीं है, क्योंकि विभिन्न प्रकार की लकड़ी अपनी ताकत विशेषताओं, नमी सामग्री, सुखाने विशिष्टता, राल सामग्री, रोग प्रतिरोध, नमी प्रतिरोध, संरचना और वजन में अद्वितीय हैं। सबसे अधिक इस्तेमाल किया जाने वाला लकड़ी पाइन सुई माना जाता है - ये लार्च, पाइन और क्रिसमस ट्री हैं। इस सूची से लार्च को अधिक महंगा माना जाता है, क्योंकि इसकी उच्च राल सामग्री एक अच्छा प्राकृतिक एंटीसेप्टिक और संरक्षक है। हालांकि, किसी भी कोनिफ़र (साथ ही पर्णपाती), यदि ठीक से संसाधित किया जाता है, तो विवेकपूर्वक सैकड़ों वर्षों तक सेवा कर सकता है। लकड़ी जिसमें एक समान संरचना और समान रंग होता है, साथ ही साथ लकड़ी के कीड़ों या कवक द्वारा क्षति के निशान को प्रकट नहीं किया जाता है, एक उच्च गुणवत्ता वाली सामग्री माना जाता है। घावों को निर्धारित करना मुश्किल नहीं है, क्योंकि वे अप्रभावित क्षेत्रों से नेत्रहीन अलग हैं। इसके अलावा, उच्च-गुणवत्ता वाली लकड़ी में संभव के रूप में कुछ गांठें होनी चाहिए, जो अक्सर खुली हवा में चेंबर (मजबूर) या प्राकृतिक सुखाने की अवधि के दौरान बाहर हो जाती हैं। उच्च गुणवत्ता का माना जाने वाला एक धारदार बोर्ड की सतह पर, कोई चिप्स, छोटी या बड़ी दरारें नहीं होनी चाहिए, साथ ही साथ दरारें भी होनी चाहिए। कम महत्व के दोषों में बोर्ड की संरचना में फाइबर में मजबूत ब्रेक शामिल हैं, हालांकि इस तरह की सामग्री से बना एक लकड़ी का उत्पाद आमतौर पर मजबूत और उपयोग में अधिक टिकाऊ होता है। विनिर्माण धार वाले बोर्ड  आवश्यक सामग्री का बड़े पैमाने पर उत्पादन sawmills पर होता है, जहां धारित बोर्डों पर काटने के लॉग की प्रक्रिया पर मुख्य नियंत्रण विशेषज्ञों (या फ्रेम श्रमिकों) द्वारा किया जाता है, जो पेड़ की छाल की अनिवार्य अनुपस्थिति पर ध्यान देते हैं। शुरुआत में, विभिन्न प्रकार के आरी (टेप, डिस्क, फ्रेम) द्वारा कटे हुए लॉग से अनडाइड सामग्री का उत्पादन किया जाता है, जिससे बाद में, संशोधन द्वारा, एक धारित बोर्ड प्राप्त किया जाता है। आवश्यक सामग्री का बड़े पैमाने पर उत्पादन sawmills पर होता है, जहां धारित बोर्डों पर काटने के लॉग की प्रक्रिया पर मुख्य नियंत्रण विशेषज्ञों (या फ्रेम श्रमिकों) द्वारा किया जाता है, जो पेड़ की छाल की अनिवार्य अनुपस्थिति पर ध्यान देते हैं। शुरुआत में, विभिन्न प्रकार के आरी (टेप, डिस्क, फ्रेम) द्वारा कटे हुए लॉग से अनडाइड सामग्री का उत्पादन किया जाता है, जिससे बाद में, संशोधन द्वारा, एक धारित बोर्ड प्राप्त किया जाता है।आमतौर पर, लॉग की लंबाई मानक है - 4 या 6 मीटर, मूल रूप से कटे हुए चाबुक के आधार पर। अगला, लॉग को ऊर्ध्वाधर स्थिति में दी गई आरी की पिच के साथ वर्कपीस की पूरी लंबाई के साथ काटा जाता है, अगर यह एक फ्रेम देखा और क्षैतिज रूप से है, अगर एक बैंड देखा। यदि उत्पादन की आवश्यकता से लकड़ी की लंबाई के लिए शर्तों को निर्धारित किया जाता है, तो उत्पाद की लंबाई 12 मीटर या उससे अधिक तक पहुंच सकती है। एक नियम के रूप में, यह विशेष आदेशों पर लागू होता है और अक्सर न केवल देखा के साथ, बल्कि भंडारण के साथ-साथ तैयार सामग्री के परिवहन में भी समस्याएं पैदा करता है। तीन अलग-अलग प्रकार की लॉगिंग का उपयोग किया जाता है - स्पर्शरेखा, अर्ध-रेडियल और रेडियल, जिसकी विशिष्टता इस प्रकार है: -जब एक लॉग को काटने के लिए, कटिंग विमान कोर से कुछ दूर स्थित है। यह विधि एक समृद्ध बनावट के साथ एक बोर्ड का उत्पादन करती है जो सूखने के लिए अच्छी तरह से उधार देती है, लेकिन नमी के साथ संतृप्त होने पर भी सूज जाती है। काटने की यह विधि सबसे अधिक उपज देती है। - लॉग के अर्ध-रेडियल काटने को 450 के कोण पर किया जाता है, जो कच्चे माल में महत्वपूर्ण बचत प्रदान करता है, लेकिन कुछ हद तक तैयार उत्पाद के गुणवत्ता संकेतकों को नकारात्मक रूप से प्रभावित करता है; -रेडियल को ट्रंक के बीच से होते हुए गाइड करके देखा। लॉग के केंद्रीय भाग से प्राप्त बोर्ड, एक नियम के रूप में, एक उच्च घनत्व और लोच है, और किसी भी प्रकार के सुखाने में नमी के प्रवेश और विकृत कारकों के लिए भी कम संवेदनशील है। लॉग को एक अनएडेड बोर्ड में काटने के बाद - किनारा करने के लिए एक वर्कपीस, इसे विशेष मशीनों पर आगे की प्रक्रिया के अधीन किया जाता है, जहां उत्पाद को साइड किनारों को ट्रिम करके या पूरी लंबाई के साथ काटकर एक दी गई चौड़ाई दी जाती है। धारित बोर्डों के लिए चौड़ाई का आम तौर पर स्वीकृत मानक आकार 250, 200, 150, 100 मिमी माना जाता है। ऑर्डर करने के लिए एक बड़ी या छोटी चौड़ाई वाला एक बोर्ड बनाया जाता है। किनारे का बोर्ड दोष  कुछ निर्माताओं के लिए, आरा उपकरणों के समायोजन के कारण, एक ही बैच से धार वाले बोर्ड की मोटाई अलग-अलग हो सकती है या उत्पाद का प्रोफ़ाइल अक्सर समुद्री लहर जैसा दिखता है। यह फ्रेम बेड पर गाइडों पर खराब देखा तनाव या उच्च पहनने का संकेत है। कुछ निर्माताओं के लिए, आरा उपकरणों के समायोजन के कारण, एक ही बैच से धार वाले बोर्ड की मोटाई अलग-अलग हो सकती है या उत्पाद का प्रोफ़ाइल अक्सर समुद्री लहर जैसा दिखता है। यह फ्रेम बेड पर गाइडों पर खराब देखा तनाव या उच्च पहनने का संकेत है।जब आप खरीद के लिए एक किनारा बोर्ड चुन रहे हैं, तो संभावित उत्पाद दोषों पर ध्यान दें, जो निम्न हो सकते हैं: —ब्लैक या नीले धब्बे; -Wormholes; - मोल्ड के निशान; - बोर्ड की पूरी लंबाई के साथ एक आर्क के रूप में बॉक्सिंग; - विभाजन या दरारें; - रेडियल विरूपण (एक प्रोपेलर के रूप में); - गांठ या छाल की बड़ी मात्रा। एक तरीका या दूसरा, उपरोक्त सभी कारक भविष्य के धार वाले बोर्ड उत्पाद की गुणवत्ता को नकारात्मक रूप से प्रभावित करेंगे, हालांकि चयनित सामग्री के उद्देश्य पर बहुत कुछ निर्भर करता है। अगर हम नींव के लिए फॉर्मवर्क की स्थापना के बारे में बात कर रहे हैं, तो जरूरी नहीं कि एक उच्च गुणवत्ता वाला उत्पाद हो, जो इस तरह के उपयोग के बाद भी अभी भी कम उपयोग का नहीं है। सूखने वाले बोर्डों को सुखाने के तरीके और विशेषताएं इनमें सबसे प्राचीन विधि - वायुमंडलीय सुखाने, और अधिक आधुनिक विधियां शामिल हैं: पीएपी कक्षों और विकिरण में संपर्क, कक्ष, प्रेरण, पेट्रोलटम। वायुमंडलीय तरीका सबसे आसान है। इसके साथ, विशेष रूप से खुले बोर्ड को सीधे खुली हवा में सुखाया जाता है। awnings या कवरिंग। यह सबसे किफायती विकल्प है, लेकिन मौसमी, चूंकि ठंडी सर्दी या बरसात की शरद ऋतु में लकड़ी सूखती नहीं है, लेकिन इसके विपरीत, यह नमी उठा सकती है। एक कक्ष में सूखना - विशेष रूप से निर्मित, गर्म कक्षों में होता है, जहां गर्म हवा, या दहनशील पदार्थ से उत्सर्जित गैसों के साथ उच्च डिग्री तक गर्म हवा का ढेर होता है, या अत्यधिक गर्म भाप, सुखाने वाले एजेंट के रूप में कार्य करता है। यह विधि समायोज्य है और आपको वांछित आर्द्रता तक पहुंचने की अनुमति देगा। संपर्क सुखाने प्रेस सुखाने से ज्यादा कुछ नहीं है। दो गर्म प्लेटों के बीच, एक फ्लैट प्रोफ़ाइल सामग्री रखी गई है (यह शीट प्लाईवुड या लिबास हो सकती है), जिसे दबाव (संपर्क) से सूखा जाता है, जिसमें से विधि का नाम आता है। तरल सूखना। एक कच्चे धार वाले बोर्ड को 100 - 1300 सी तक गर्म तेल से भरे एक कंटेनर में रखा जाता है। गर्म तेल के प्रभाव में लकड़ी का पानी घने आसपास के वातावरण से सतह तक टूट जाता है, जिससे लकड़ी का निर्जलीकरण होता है। गर्म तेल लिक्विड पेट्रोलेटम है, जो तेल उत्पादों की बर्बादी है। इस तरह की सुखाने की प्रक्रिया, या बल्कि धार बोर्डों की वेल्डिंग, गति में मानक सुखाने की तुलना में 6-7 गुना तेज है। इस असामान्य विधि का नुकसान यह है कि धार वाला बोर्ड, जो इस तरह के सूखने से गुजरता है, बाद में खुद को पेंटिंग या ग्लूइंग के लिए उधार नहीं देता है और खराब संसाधित होता है, लेकिन उत्पाद के दीर्घकालिक उपयोग की गारंटी देता है। रेलवे स्लीपर इस तरह के सुखाने का एक उदाहरण है। एचडीटीवी (उच्च आवृत्ति धाराओं) द्वारा सुखाने की प्रक्रिया की उच्च गतिविधि की विशेषता है। एक धारित बोर्ड को इलेक्ट्रोड (आमतौर पर ग्रिड) की एक जोड़ी के बीच रखा जाता है और, एक खराब कंडक्टर की तरह, यह गर्म होने लगता है और नमी खो देता है। हीटिंग की प्रक्रिया बहुत जल्दी होती है, लेकिन एक ही समय में बिजली की उच्च खपत और उपकरणों की उच्च लागत धार बोर्ड की कीमत पर एक अतिरिक्त बोझ डालती है। इस पद्धति का उपयोग केवल तब किया जाता है जब उत्पादन की जरूरतों के लिए जल्दी से लकड़ी तैयार करना आवश्यक होता है और व्यापक रूप से लोकप्रिय नहीं होता है। प्रेरण सुखाने निम्नलिखित अनुक्रम में होता है: फहराए गए बोर्डों की पंक्तियों को फेरोमैग्नेटिक ग्रिड से बने गैसकेट पर रखा जाता है और इस रूप में एक स्टैक को बड़े-खंड तारों के साथ लिपटे शेल के अंदर रखा जाता है। तार एक सोलनॉइड बन जाता है, जिसके माध्यम से औद्योगिक सुविधाओं के लिए एक आवृत्ति मानक पर एक धारा पारित की जाती है, और जाली वाले किनारे बोर्ड बन जाते हैं, जो बोर्ड के सक्रिय हीटिंग की ओर जाता है। रोटरी सुखाने। यह केन्द्रापसारक बल के उपयोग पर आधारित है। वार्म-अप रूम के बीच में, कुशनिंग सामग्री द्वारा अलग किए गए किनारे वाले बोर्डों के ढेर को एक विशेष हिंडोला पर रखा जाता है, जिसके बाद सामग्री के इस पैक को एक घूर्णी संचलन दिया जाता है। नमी, रोटेशन के केंद्र से आने वाले बल की कार्रवाई के तहत और रखे गए बोर्ड के साथ निर्देशित होती है, मध्य से अंत और बाहरी सतहों तक जाती है। यह विधि, जैसा कि अभ्यास से पता चलता है, चैम्बर विधि से तेज है। विकिरण सुखाने को इस तथ्य के कारण किया जाता है कि एक ऊष्मा स्रोत के सीधे ऊष्मा का उच्च तापमान धारित बोर्डों के साथ ढेर में स्थानांतरित हो जाता है। लैंप या क्रूसिबल हॉट प्लेट्स (कच्चा लोहा या सिरेमिक से बना) से निकलने वाली गर्मी अवरक्त किरणों को फैलाने के रूप में सुखाने का काम करती है। चूंकि इन्फ्रारेड थर्मल फ्लो के रूप में बहने वाली गर्मी सीधे स्रोत से फैलती है, इसलिए विभिन्न बाधाओं को पूरा करने से सभी सामग्रियों को समान रूप से गर्म नहीं किया जाता है, लेकिन आसानी से धारित बोर्ड शरीर के 10-12 मिमी तक गहरा हो जाता है, जिससे बोर्ड सामग्री को दोनों तरफ से 25 मिमी तक गर्म करना संभव हो जाता है। यह विधि बल्कि तेज है और इसमें एक स्वतंत्र, असम्पीडित स्थिति में सूखने वाले बोर्डों को शामिल करना शामिल है, क्योंकि अन्यथा सामग्री आसानी से विकृत हो जाती है। पीएपी कक्षों में सुखाने। इस प्रकार के सुखाने में, रोटर शाफ्ट पर लगे एक विशेष प्रोफ़ाइल के ब्लेड के साथ एक केन्द्रापसारक प्रशंसक का उपयोग एक वस्तु के रूप में किया जाता है जो गर्मी के प्रवाह को उत्पन्न करता है, साथ ही एक बंद कमरे के बंद स्थान के माध्यम से उन्हें तीव्रता से आगे बढ़ाता है। घूर्णन रोटर हवा के प्रवाह को बनाने में खर्च किए गए प्रयास से यांत्रिक ऊर्जा को परिवर्तित करता है, गर्मी में बदल जाता है और समग्र तापमान को उच्च डिग्री तक बढ़ाता है। वायु प्रवाह के बल को बदलकर, सुखाने वाले कमरे के परिवेश के तापमान को समायोजित किया जा सकता है। इस प्रकार, धारित बोर्ड गर्म हो जाता है और विशेष रूप से एक संवेदी तरीके से अतिरिक्त नमी से मुक्त हो जाता है। ऐसा लगता है कि इस पद्धति का एकमात्र दोष उच्च बिजली की खपत है। किनारे वाले मंडलों का घेरा धारित सामग्री के लिए आवेदनों की विस्तृत श्रृंखला का वर्णन करते हुए, हम एक लकड़ी के घर या किसी अन्य संरचना के नीचे से संभावित क्षेत्रों की समीक्षा करेंगे। एक नींव प्लिंथ, जो आमतौर पर जमीनी स्तर से 30 सेमी या अधिक ऊपर होता है, आमतौर पर फॉर्मवर्क की स्थापना की आवश्यकता होती है (बेशक, अगर हम "सैवेज" पत्थर, ग्रेनाइट, स्लैब या प्रबलित कंक्रीट ब्लॉकों से बने प्लिंथ के बारे में बात नहीं कर रहे हैं)। फॉर्मवर्क बनाया जा रहा है, भविष्य की तहखाने की दीवारों के आकार की नकल करते हुए, कंक्रीट डालने के बाद।  इस प्रयोजन के लिए, 25 मिमी की मोटाई और 150 से 200 मिमी की चौड़ाई के साथ एक धार वाला बोर्ड आमतौर पर उपयोग किया जाता है यदि नींव तहखाने की चौड़ाई 30 सेमी से अधिक नहीं होती है। तो, फॉर्मवर्क के विस्तार से बचने के लिए, अधिक मोटाई या ऊर्ध्वाधर समर्थन के साथ एक धार वाले बोर्ड का उपयोग करना आवश्यक होगा। कंक्रीट के दबाव से और, परिणामस्वरूप, पूरे मोनोलिथ का विरूपण। यदि फॉर्मवर्क को प्लास्टिक की लपेट के साथ अंदर से बाहर रखा गया है, तो यह संभव है, इस प्रकार, भविष्य के उपयोग के लिए बोर्ड को बचाने के लिए और जोड़ों (विशेष रूप से कोने के जोड़ों) पर ठोस लीक से बचने के लिए। आधार से ऊपर, धार वाला बोर्ड फर्श में इसका उपयोग पाता है। फर्श की खुरदरी गुणवत्ता के लिए, आमतौर पर 50x50 या 40x40 मिमी के बीम पर 25 मिमी मोटी का उपयोग किया जाता है, जो बदले में 60 से 90 सेमी के अंतराल के साथ रखी गई लॉग पर तय किए जाते हैं। तैयार मंजिल के लिए, 25 मिमी या उससे अधिक की मोटाई वाला एक बोर्ड अक्सर उपयोग किया जाता है। इसके बाद हार्डबोर्ड बिछाया जा सकता है, इसके बाद लिनोलियम, टुकड़े टुकड़े या प्लाईवुड शीट की कोटिंग की जा सकती है। फर्श की तकनीक, चाहे वह खुरदरी हो या फिनिशिंग, वेंटिलेशन की डिवाइस "नलिकाएं" आकार में 1.5-2 सेमी प्रदान करती है, जो गर्म मौसम में भूमिगत स्थान के वेंटिलेशन के लिए खुली छोड़ दी जाती हैं, और सर्दियों में वे बंद हो जाती हैं। इनडोर और आउटडोर दीवार निर्माण और विभाजन दीवारों के लिए एडेड बोर्ड भी व्यापक रूप से लागू है। आंतरिक दीवारों या समान विभाजन, कुछ मामलों में, अतिरिक्त परिष्करण के बिना छोड़ दिए जाते हैं या प्लास्टरबोर्ड, प्लाईवुड या क्लैपबोर्ड के साथ कवर किए जाते हैं। विभाजन, एक नियम के रूप में, इन्सुलेशन या शोर इन्सुलेशन के लिए बीच में बनाई गई जगह के साथ एक दोहरी दीवार के साथ निर्मित होते हैं, इसे फोम या आइसओवर (संभवतः अन्य सामग्रियों के साथ) से भरते हैं। कुछ मामलों में, विभाजन का आंतरिक भाग छत सामग्री, ग्लासिन या विभिन्न प्रकार की फिल्मों के साथ कवर किया गया है। यह ध्यान दिया जाना चाहिए कि आवासीय परिसर में छत सामग्री और कांच का उपयोग दीवारों के नीचे विभाजन या सब्सट्रेट में इन्सुलेट या ध्वनि-अवशोषित सामग्री के रूप में नहीं किया जाता है। जब वे गर्म होते हैं, तो एक अप्रिय गंध के साथ हानिकारक अस्थिर पदार्थ बहुतायत से उत्सर्जित होते हैं। इन मामलों में, गांजा या फिल्म सामग्री का उपयोग करना बेहतर होता है जिसमें सकारात्मक, स्वच्छता और महामारी विज्ञान संकेतक होते हैं। विस्तारित मिट्टी के साथ विभाजन या अंतर-दीवार स्थान को भरते समय फिल्म उत्पाद विशेष रूप से उपयुक्त होते हैं। किनारा बोर्ड व्यापक रूप से एक टोकरा के रूप में उपयोग किया जाता है, जब तथाकथित "टोकरा" को बाद के हिस्से पर भर दिया जाता है, जिसकी मोटाई कम से कम 25 मिमी और कुछ मामलों में 50 मिमी तक होनी चाहिए।  यद्यपि छतों के निर्माण को एसएनआईपी के प्रावधानों द्वारा निर्देशित करने की सिफारिश की जाती है, फिर भी, कुछ मामलों में (यदि यह एक निजी और गैर-आवासीय निर्माण है), तो आप अतिरिक्त लकड़ी की खपत के लिए अति भुगतान से बचने के लिए स्वतंत्र रूप से लैथिंग की मोटाई की गणना कर सकते हैं। फिर भी, 50 मिमी की मोटाई के साथ धारित सामग्री का उपयोग, विशेष रूप से मिट्टी की टाइलों के साथ एक इमारत को कवर करते समय समझ में आता है। इस तरह की छत सामग्री के भारी वजन के कारण, सुरक्षा के लिए एक प्रबलित टोकरा की आवश्यकता होती है। छत के बड़े द्रव्यमान के अनुपालन को छत के पुलिंदा संरचना में मनाया जाना चाहिए। बाद में समर्थन करता है (पैर) के स्थान की दूरी क्रमशः 90 सेमी से अधिक नहीं होनी चाहिए, और बाद के बीम की मोटाई 50 से 150 मिमी तक होनी चाहिए। साधारण (हल्के) सहायक छत संरचनाओं पर, 50x150 मिमी का एक धार वाला बोर्ड सफलतापूर्वक लगाया जा सकता है। जहां एडेड बोर्ड खरीदने हैं धारित लकड़ी के निर्माण या सजावटी गुणों की पूरी सूची, साथ ही इसके उपयोग की प्रकृति को लंबे और लंबे समय तक वर्णित किया जा सकता है, जो केवल पाठक को थका देगा। किसी भी मामले में, निर्माता से एक किनारा बोर्ड खरीदना सबसे अच्छा है। कंपनी न केवल उच्च-गुणवत्ता वाले जर्मन उपकरणों का उपयोग करके धारित बोर्ड का निर्माण करती है, बल्कि लकड़ी के मकानों के निर्माता और निर्माता भी हैं, एक या दूसरे किनारे के आरी लकड़ी के उत्पादन और उद्देश्य की सभी विशेषताओं को ध्यान में रखते हैं।  We speak english, russian and german:+375298-06-05-67 — WhatsApp, Viber, TelegramMira más:Puedes ver una reseña en video de la casa de madera "Casa Blanca" de madera laminada encolada Archiline Houses: Puede ver una revisión en video de la casa de madera "Mirage": If you want to buy किनारे का बोर्ड , you can:

More from section निर्माण सामग्री का उत्पादन |

|

© 2025

ArchiLine Wooden Houses

114-49, Necrasov str., Minsk, Republic of Belarus, 220049

The site is powered by Nestorclub.com | |

Good Wooden House since 2004

Good Wooden House since 2004